La saldatura è un processo tecnologico che permette di unire tra loro elementi di metallo attraverso l’azione del calore, garantendo la continuità del materiale.

Si distingue tra saldatura autogena quando l’unione degli elementi metallici avviene facendo interagire esclusivamente il materiale delle parti stesse (materiale di base) e saldatura eterogena quando l’unione avviene con l’utilizzo di un materiale (materiale d’apporto quali bacchette, fili o elettrodi) estraneo al materiale di base.

In questo caso, il materiale di base può essere fuso totalmente (saldatura), parzialmente (saldobrasatura) o per nulla (brasatura) con il materiale d’apporto.

Tipologie di saldatura

L’AWS (American Welding Society) classifica sette diverse macrofamiglie di procedimenti, che nel tempo si sono evoluti per adattarsi ai diversi materiali e alle nuove tecnologie produttive. Gli standard europei (EN ISO 4043) identificano classificazioni simili distinguendo sei grandi famiglie.

Tutti questi processi sono comunque accomunati dall’utilizzo del calore per fondere il metallo.

Le principali sono:

- saldatura manuale all’arco elettrico con elettrodo rivestito (SMAW) – è uno dei procedimenti più diffusi e si effettua facendo innescare un arco elettrico tra un elettrodo consumabile dotato di un rivestimento di materiale inerte;

- saldatura a “filo animato” (FCAW) – simile allo SMAW ma, al posto degli elettrodi a bacchetta, viene utilizzato un filo continuo avvolto in bobina per una maggiore produttività;

- saldatura automatizzata all’arco sommerso (SAW) – l’elettrodo è costituito da un filo continuo immerso in un letto di flusso, che in parte fonde e lascia una scoria di protezione sul cordone di saldatura;

- saldatura semiautomatica MIG/MAG – il calore è generato da un arco elettrico che si innesca tra il pezzo in lavorazione ed un elettrodo consumabile costituito da un filo continuo movimentato da un apposito sistema di trascinamento;

- saldatura semiautomatica TIG – utilizza un elettrodo al tungsteno e impiega una atmosfera protettiva gassosa costituita da Argon e loro miscele;

- saldatura manuale alla fiamma ossigas (OFW) – è generata dalla combustione di un gas (acetilene, GPL, …) con ossigeno e impiego di gas tecnici

Il processo di saldatura può essere manuale, semiautomatico, automatico, robotizzato a seconda del coinvolgimento dell’operatore nell’esecuzione della lavorazione.

Quali metalli vengono sottoposti a saldatura?

Tra i metalli che vengono saldati da Pesce Metal Factory ci sono acciaio al carbonio, acciaio inox, alluminio, rame e ottone.

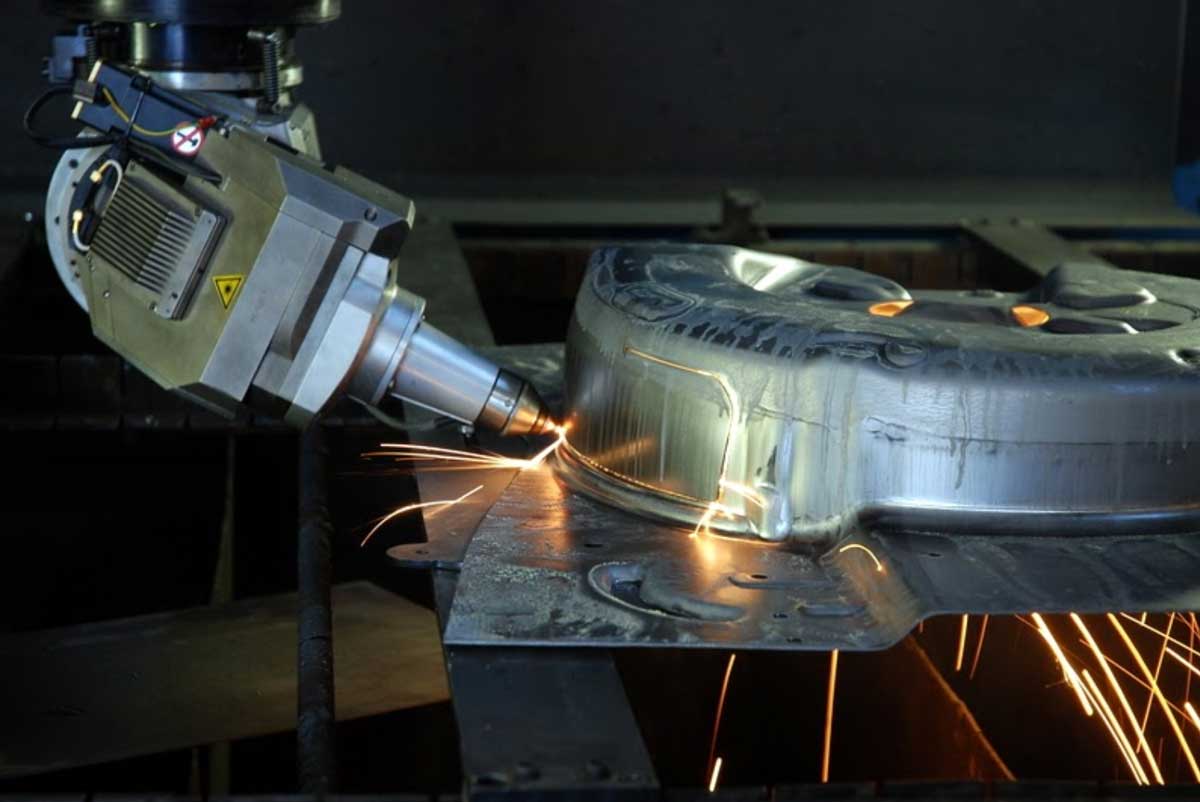

Tecniche di saldatura Pesce Metal Factory

Le tecniche di saldatura eseguite da Pesce Metal Factory con saldatrici manuali e impianti automatici di saldatura sono:

Saldatura MIG-MAG

Processo di saldatura ad arco a filo continuo con metallo sotto protezione di gas (Gas Metal Arc Welding). Il procedimento viene utilizzato in maniera massiccia e permette di ottenere una elevata produttività.

La protezione del gas di supporto viene fornita direttamente sul bagno fuso. La saldatura MIG avviene con gas inerti (Argon), mentre la saldatura MAG utilizza gas di tipo attivo (miscela di Argon, Anidride Carbonica, Ossigeno). L’Argon viene utilizzato nella saldatura dell’alluminio, del rame e delle sue leghe, mentre la saldatura MAG viene impiegata per tutti gli altri materiali come l’acciaio al carbonio e l’acciaio inox. La saldatura a filo continuo può essere sia short arc (grosse gocce di materiale per apporto che si staccano per corto circuito) sia spray arc (flusso ininterrotto di piccole gocce libere). Tra i vantaggi, questa saldatura offre una elevata qualità, è utilizzabile in tutte le posizioni, non produce scorie e offre alta produttività.

Saldatura TIG

Processo di saldatura mediante fusione autogena. L’arco elettrico si innesca tra un elettrodo infusibile protetto dal gas di supporto e il materiale da saldare. Il materiale dell’elettrodo è il tungsteno, che presenta una elevata temperatura di fusione e un’ottima capacità di emissione termoionica. Sebbene poco produttivo e utilizzato per piccoli spessori, è un processo idoneo a saldare tutti i tipi di metalli, con bacchetta d’apporto o accostando i due lembi da unire tramite arco ad energia concentrata.

A seconda del materiale da saldare, il TIG è impiegato sia in corrente continua, sia in corrente alternata. Inoltre, per proteggere il cordone di saldatura da agenti atmosferici che generano ossidazioni superficiali, vengono previste precauzioni aggiuntive come la scarpetta che copre un determinato tratto del cordone nella fase di raffreddamento.

La saldatura TIG offre una elevata qualità, è utilizzabile in tutte le posizioni di saldatura e non produce scorie.

Ai clienti garantiamo un servizio eccellente in tempi rapidi e flessibili, grazie ad un parco macchine tecnologicamente avanzato e ad operai altamente specializzati, che si aggiornano frequentemente per proporre soluzioni sempre più innovative e performanti.

Contattaci per maggiori informazioni su questa lavorazione.